Simulieren mit Weitblick

Die Broich Systemtechnik GmbH schafft mit Visual Components digitale Zwillinge ihrer Förderanlagen

Kundenreferenz Broich Systemtechnik GmbH - pdf lesen

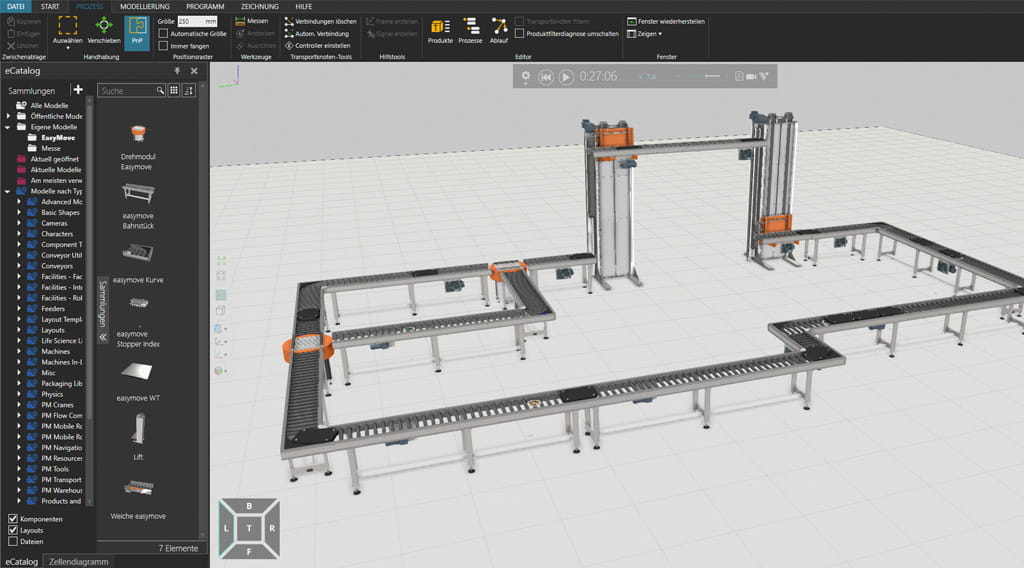

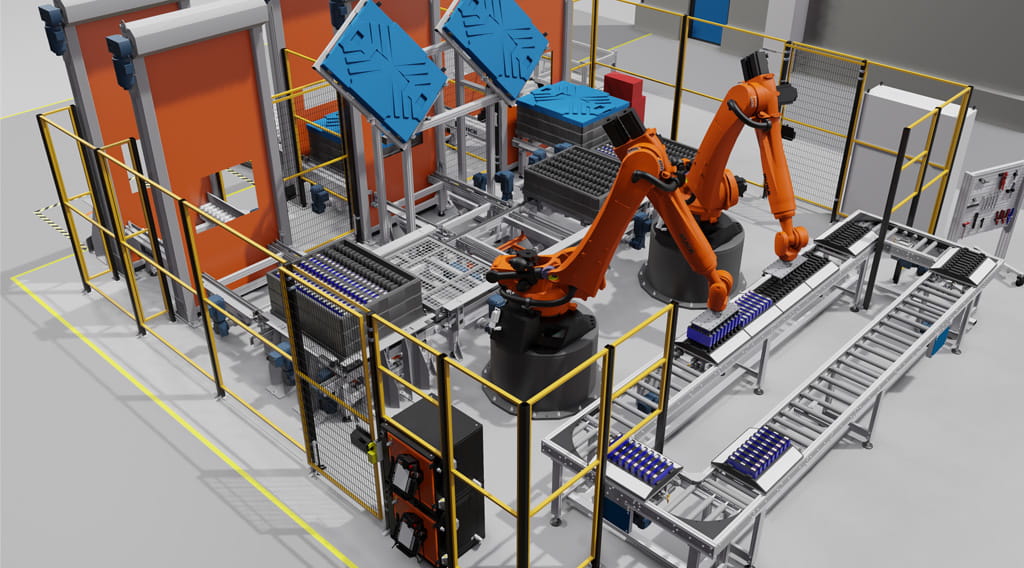

Seit rund 20 Jahren entwickelt und produziert die Broich Systemtechnik GmbH (Broich) in Hennef/Sieg Förderanlagen für Stückgut. Das Produktportfolio reicht von klassischen Transportbändern und Rollenbahnen bis hin zu hochkomplexen Werkstückträgersystemen und kommt in sehr verschiedenen Branchen zum Einsatz. “Von Pralinen für die Lebensmittelindustrie bis hin zu 3,5 Tonnen schweren Baugruppen in der Automobilindustrie transportieren unsere Anlagen so gut wie alles“, erzählt Konstruktionsleiter Dominik Schmitz. Das Unternehmen ist organisch gewachsen, ebenso der Kundenstamm und die Produktpalette. Heutige Projekte umfassen einzelne Förderbänder ebenso wie komplette Verkettungen von einem Kilometer Länge. Ein modulares Baukastensystem zur maßgeschneiderten Layoutplanung für die unterschiedlichsten Anforderungen vereinfacht die Arbeit der Konstruktionsabteilung.

Vertrauen zu MuM

Schnelle Ergebnisse, tiefe Erkenntnisse

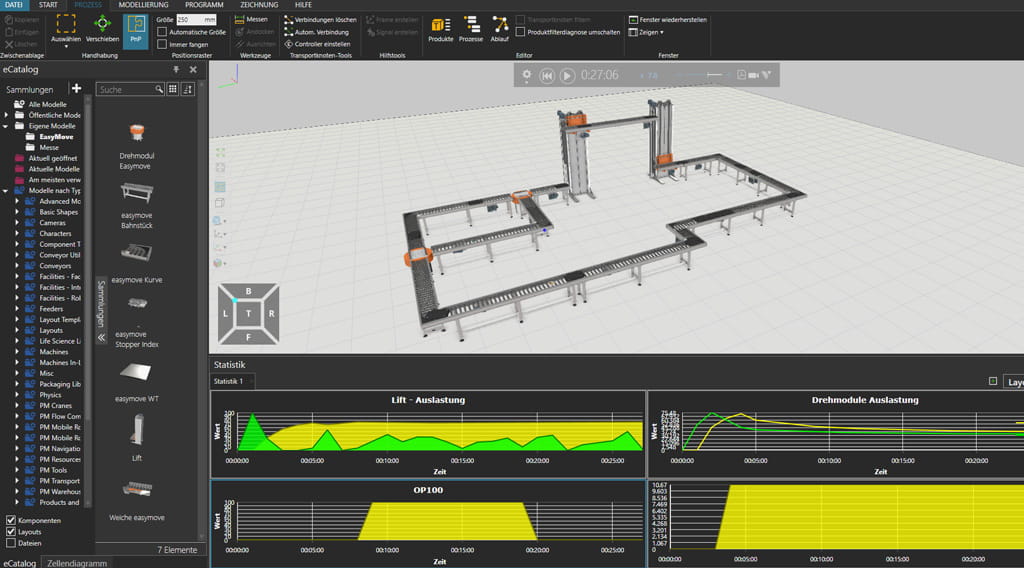

Die Entscheidung für Visual Components fiel nach einem kurzen Test. Eine eintägige Einführungsschulung bei MuM sorgte für Begeisterung in der Abteilung: Man komme sehr schnell zu überraschend guten Ergebnissen, bestätigt Dominik Schmitz. Doch „überraschend gut“ genügt nicht. Wenn man tief einsteigen und komplexe Prozesse abbilden möchte, sind die Möglichkeiten fast grenzenlos. Mit Engagement und kompetenter Begleitung von MuM und dem Team bei Visual Components ließen sich alle Herausforderungen bewältigen.

Pilotprojekt für die automatica

Digitaler Zwilling

Ein Teil der „VC-Welt“ werden

In Zukunft: virtuelle Realität