Heiße Steine

Eine MuM-Applikation auf Basis von Autodesk Inventor ermöglicht RHI Magnesita die automatisierte Produktion komplexer Feuerfestprodukte

Bei RHI Magnesita, dem Weltmarktführer für Feuerfestprodukte, hat Industrie 4.0 schon vor gut zehn Jahren angefangen. Damals entwickelte MuM den ersten Steinegenerator auf Basis von Autodesk Inventor, um die komplexen Geometrien der feuerfesten Steine zu verwalten. Jetzt hat man die Arbeitsplätze in der Produktion im Werk Trieben durch einen neuen Setzmustergenerator aufgewertet, der das automatische Beladen der Brennwagen steuert. MuM war der einzige Anbieter, der die hohen Anforderungen von RHI Magnesita in vollem Umfang erfüllen konnte.

„Wer hier ‚Ziegel‘ sagt, wird gekündigt.“ Wolfgang Daborer nimmt es mit den Begrifflichkeiten genau, denn sein Arbeitgeber, RHI Magnesita

mit Hauptsitz in Wien, produziert keine Ziegel, sondern innovative Feuerfestprodukte. Diese benötigt man als „Isoliermaterial“ für Produktionsaggregate in der Stahl-, Zement-, Kalk-, Nichteisenmetall-, Glas-, Energie-,

Umwelt- und Chemieindustrie, in denen Materialien bei Temperaturen von weit mehr als 1.000°C geschmolzen und gemischt werden. In dieser

Branche ist das Unternehmen Weltmarktführer und beschäftigt mehr als

14.000 Mitarbeiterinnen und Mitarbeiter an über 100 Standorten weltweit

Digitalisierung startete schon vor mehr als zehn Jahren

Getreu dem Motto „Taking innovation to 1.200° and beyond“ geht es nicht nur in der Entwicklung neuer Produkte, sondern auch beim Verbessern der Produktionsmethoden heiß her. Wolfgang Daborer gehört zum Manufacturing Competence Center Bricks and Automation. Hier hat man schon vor mehr als zehn Jahren begonnen, Ideen zur automatisierten Fertigung umzusetzen. Dass ein im CAD konstruierter Stein Produktionsinformationen digital an die Fertigung weitergeben musste, war bei RHI Magnesita klar, bevor dieses Vorgehen mit den Schlagworten Digitalisierung und Industrie 4.0 die Industrie revolutionierte.

Unendlich viele Geometrien

Um die Herausforderungen zu verstehen, ist ein Blick in die Produktionsaggregate der RHI Magnesita-Kunden nötig. Diese sehen von außen zwar oft wie Quader oder Türme aus, doch ihr Innenleben ist in Sachen Geometrie alles andere als einfach. „Infinite Geometrien“ seien nötig, heißt es bei RHI Magnesita. Dies liegt zum einen daran, dass jedes Aggregat individuell für den Kunden gefertigt wird und es schier unendlich viele Möglichkeiten gibt, Produktionsaggregate zu gestalten. Zum anderen sind durch die Kombination aus Geometrie, Rezeptur und geplanter Verwendung prozessbedingte Maßzugaben zu berücksichtigen, was die Zahl der Geometrien weiter erhöht. Allein am Standort Radenthein in Kärnten produziert man derzeit rund 12.000 verschiedene Steingeometrien.

Höchste Präzision in der Fertigung

Die feuerfesten Auskleidungen werden aus den Steinen von RHI Magnesita wie Puzzleteile zusammengesetzt – ohne Mörtel oder Kleber, die die hohen Temperaturen nicht überstehen würden. Größe und Gewicht eines solchen „Puzzleteilchens“ schwanken von etwa 2,5 kg bis zu 200 kg. Bei der Fertigung ist höchste Präzision gefragt. Dabei werden zunächst die Materialien gemischt, dann werden die Steine mit einem Druck von 3.200 t in die benötigte Form gepresst und anschließend auf spezielle Waggons geladen, mit denen sie in sog. Tunnelöfen gelangen, wo sie mehrere Tage bei 1.800° gebrannt werden.

Von der 3D-Konstruktion zur Prozessautomatisierung

Die Entwickler der MuM-Niederlassung in Graz hatten vor rund zehn Jahren für RHI Magnesita einen sog. Steinegenerator als Add-in zu Autodesk Inventor entwickelt, der die 3D-Konstruktion der hoch komplexen Formen erleichtert. In einem weiteren Schritt ging es darum, die Informationslücke auf dem Weg in den Brennofen zu schließen: Starke Menschen, die „Setzer“, haben die gepressten Steine früher mit Muskelkraft gemäß Vorgaben und eigener Erfahrungen auf den Wagen angeordnet – eine kraftraubende Arbeit, bei der einerseits die Steine sehr häufig beschädigt wurden, die andererseits aber bei den Arbeitern häufig zu Rückenproblemen führte.

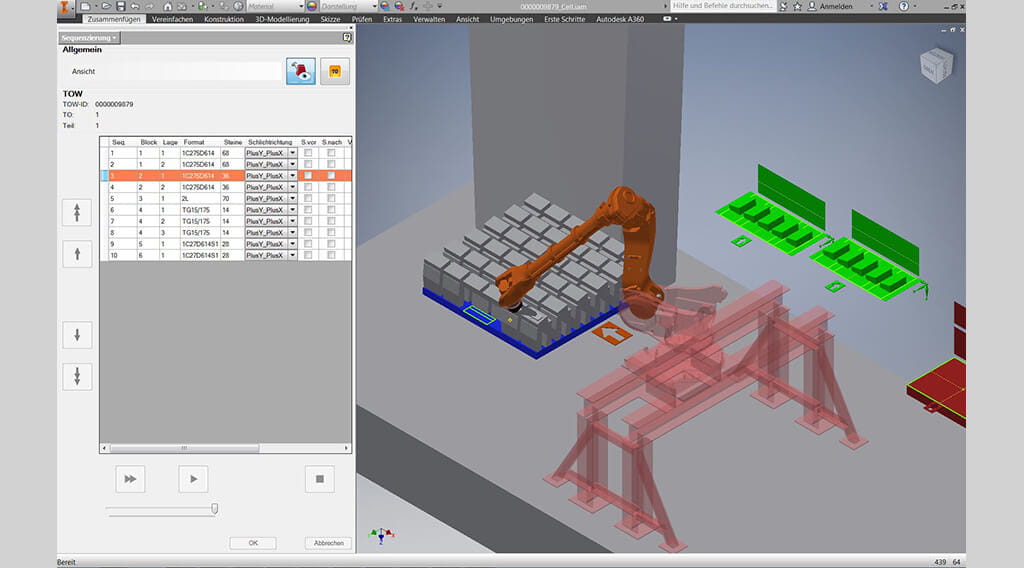

Inzwischen erledigen Roboter den Job der „Setzer“, doch auch diese Maschinen müssen genau wissen, was sie zu tun haben. Wie ordnet man die Steine optimal auf dem Wagen an? Wie viele darf man in welcher Orientierung aufeinander schichten? Welches Werkzeug verwendet man und wo wird es angesetzt, um die Steine von der Förderanlage auf den Wagen zu heben?

Die Lösungen von MuM führen zu einer eleganten und effektiven Digitalisierung des Fertigungsprozesses bei RHI Magnesita.

Kleine Losgrößen

Das klingt, als müsse man sich nur bei der Automobilindustrie

umschauen, um das passende Werkzeug zu finden. Doch weit

gefehlt! Um die riesige Zahl verschiedenartiger Steine per Roboter

umzusetzen, ist ein Höchstmaß an Flexibilität nötig, das gängige Automatisierungslösungen nicht leisten können. „Beim Automobilbau macht ein Roboter so lange dieselbe Bewegung, bis auf der

Produktionsstraße ein neues Modell gefertigt wird“, sagt Wolfgang

Daborer. „Unsere Roboter wechseln oft alle paar Minuten selbstständig das Werkzeug und führen andere Bewegungen aus. Schließlich brauchen wir von jedem Steinmodell immer nur einige wenige

pro Auftrag. Dadurch ist das Besatzmuster von Wagen zu Wagen

unterschiedlich.“

Aufgaben für den Setzmustergenerator

Ein Tool, das die Vorbereitung der Steine für das Brennen grundlegend vereinfachen würde, muss daher nicht nur ermitteln, wie

die Steine auf den Brennwagen zu setzen sind. Es muss auch alles über Material und Gewicht des Steins wissen und die daraus

resultierenden Informationen für die nötigen Werkzeuge und Verfahrwege der Roboterarme bereitstellen. Das digitale 3D-Modell des Steins, das der Steinegenerator erzeugt, bringt alle Informationen über Material, Massen, Festigkeit, Gewicht usw. mit. Den Rest muss ein neues Tool, der Setzmustergenerator, erledigen.

Menschliches Know-how ist unverzichtbar

Es wurde schnell klar, dass sich Setzmuster nicht vollautomatisch

generieren lassen. Die Steine und die Prozessanforderungen sind

so unterschiedlich, dass die Software nur begrenzt „lernen“ kann.

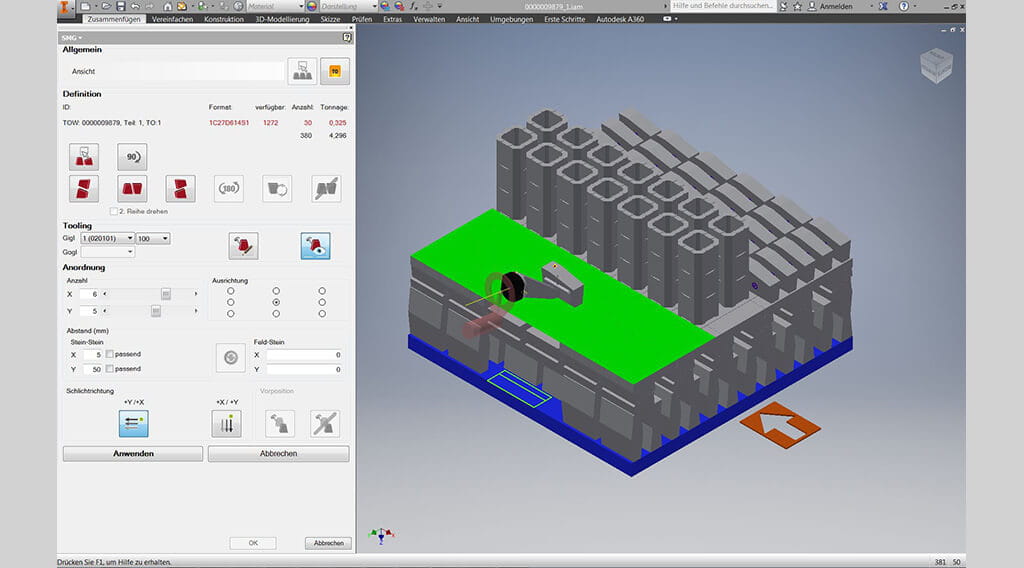

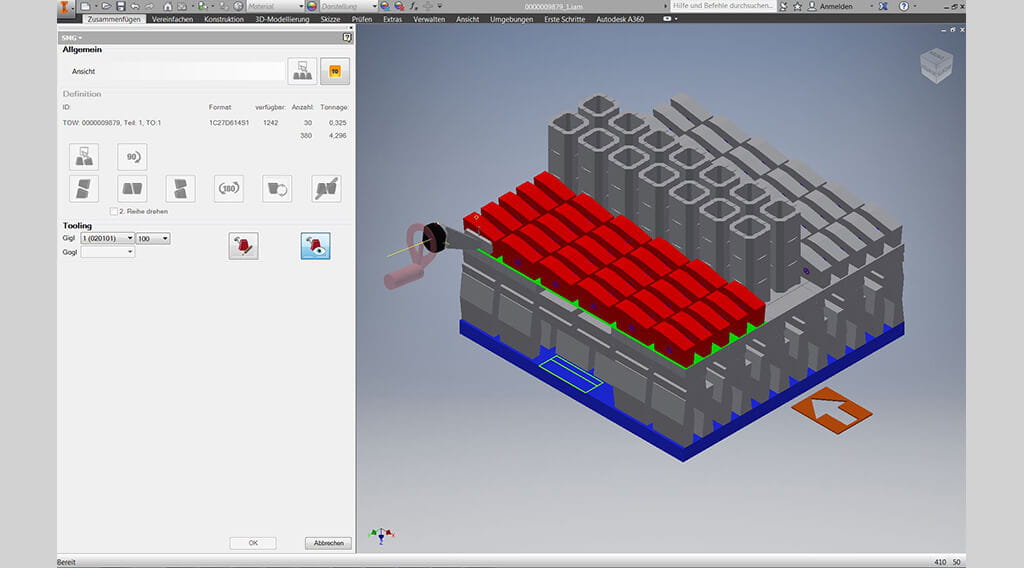

Die Lösung, die MuM und RHI Magnesita gemeinsam entwickelt haben, ist ein halbautomatischer, softwaregestützter Prozess. Der

Mitarbeiter legt fest, wie die Steine zum Wagen gefördert werden und welcher Stein in welcher Menge nach welchem Muster zu

platzieren ist. Außerdem wählt er das passende Ansaug- oder Greifwerkzeug und den Ansatzpunkt des Werkzeugs auf dem Stein aus.

Daraus ermittelt die Software den Besatz des Wagens. Der Prozess

lässt sich am Bildschirm simulieren und bei Bedarf korrigieren. Zum

Schluss erzeugt die Software die nötigen Roboterdaten. Das bedeutet, dass die Benutzer zwar über die Steine Bescheid wissen müssen, jedoch völlig ohne CAD-, Programmier- und Robotikkenntnisse auskommen. Die Planung des Besatzes dauert statt einem halben Tag nun bloß noch 15 Minuten

„MuM war die einzige Firma, die unsere Anforderungen verstanden hat und auch umsetzen konnte“, sagt Wolfgang Daborer. „Wer über Digitalisierung und Industrie 4.0 nachdenkt, hat hier immer kompetente Gesprächspartner.“

Die MuM-Software ermöglicht, den Beladeprozess zu simulieren. Den Besatz zu planen, dauert statt einem halben Tag nun bloß noch 15 Minuten.

Roboterauge, sei wachsam!

Bevor der Roboter tatsächlich zugreift, prüft heute ein 3D-Vermessungssystem, ob das richtige Steinmodell zum Verladen bereitsteht und ob die Steine wirklich so liegen, wie der Verfahrweg es vorgibt. Auch diese Kamera erhält die grundlegenden Informationen vom Setzmustergenerator. Abweichungen, die sich z. B. aus der Bewegung ergeben haben, korrigiert das System automatisch. Beim Beladen wird heute deutlich weniger Ausschuss als früher produziert, und die Mitarbeiter bleiben gesund.

Das System kann weiter wachsen

Die aktuelle Version des Setzmustergenerators ist im Werk Trieben seit Anfang 2017 erfolgreich im Einsatz. Im Werk Radenthein ist eine ähnliche Anlage seit Längerem erfolgreich in Betrieb. Wolfgang Daborer und seine Kollegen freuen sich schon auf die nächsten Schritte: Die Informationen können auch beim automatisierten Abräumen der Wagen nach dem Brennen und bei der Versandvorbereitung helfen. Ziel ist ein Komplettsystem, mit dem man die gesamte Fertigung bis hin zur Qualitätssicherung mit dem „digitalen Zwilling“ verfolgen kann.